Svein Gudbrand Lund fekk ein idé

Svein Gudbrand Lund fekk ein idé.

Er det mogleg å lage noko bra ved hjelp av glas?

Glas som vi leverer frå oss?

Som blir knust i tusenvis av bitar.

Som likevel består nesten berre av luft. Og veg nesten ingenting.

Som blir brukt til fyllmasse, og som stabiliserer dei verkeleg tunge tinga.

Og som attpåtil held bygg på plass?

Sist oppdatert 12. november 2025

Først publisert 16. oktober 2025

Øystein Lie

Seniorrådgiver kommunikasjon

Då ryggen til byggmeister Svein Gudbrand Lund i Skjåk verkeleg byrja å skrangle, visste han lite om at det var starten på noko stort.

Det er slutten på 1980-talet, og han hadde kjent det i fleire år no. Den ryggen som Svein Gudbrand Lund drog litt for mykje kjensle på. Av og til var det så vondt at han kjende det som om han vart delt på tvers. Nokre dagar var betre enn andre, det skal seiast, men så var det dei andre dagane. Dei som det vart stadig fleire av. Dei som byrja med sakte åling opp frå senga, og som gjorde at han hamna i ein slags krøkkete, ståande haldning. Resten av dagen gjekk ut på å gjere eit tappert forsøk på å halde seg unna krumspringa.

Det lova ikkje godt for ein tømrar som reiste rundt med laget sitt og bygde hus i Skjåk og omegn.

Å stirre i taket

– Smertene vart verre og verre, og eg skjønte at eg ikkje kunne halde fram slik.

Men han gjorde det likevel. Med mykje grunnarbeid og støyping. Med bøygd nakke og jobbing på kne.

– Då eg var førti, rauk ryggen.

Det gjekk som det måtte gå. Han vart sjukemeldt. Han stirra i taket. Han vart like fort rastlaus.

– Eg måtte kome meg litt på arbeid og prøve. Samstundes hadde eg tid til å sitje roleg i stolen og tenkje.

Ein perfekt kombinasjon, kan vi kanskje seie no.

Her startar det: Med ein haug glas og hermetikk som hamnar ved gjenvinningsanlegget Sirkel i Fredrikstad.

Alt blir sortert her i den store bygningen.

Dette glaset skal bli til nytt glas. Det blir sortert i tre typar, etter farge: klårt (som dette), brunt eller grønt.

Garasjen i Skjåk

Det er ein heil del smarte ting som har skjedd etter at folk har gått inn i ein garasje og blitt der lenge nok. Apple, Google og Amazon, mellom anna. Lund gjekk inn i garasjen, han òg. Med inn bak presenningen som fungerte som port, var nevøen. Ein då 19 år gammal versjon av Håvard Grjotheim.

Kva dei to skulle inn der ein vinterdag i 1998, ti år etter at ryggen hadde slått seg vrang for alvor? Vel, Lund hadde jo fått tid til å tenkje sitt dei gongene han måtte melde pass på grunn av den hersens ryggen. Han skjønte jo kva veg det bar eller meir riktig ikkje bar, og byrja å studere på fritida og dei gongene han måtte melde pass på jobben. Slik vart han betongmeister.

Lund kunne gjort som alle andre, støypa i veg utan tanke på særleg anna, men slikt låg ikkje for han. Han ville utforske noko, noko heilt spesielt. For kunne det vere mogleg å lage eit bra byggemateriale ved hjelp av glas? Altså ut med miljøskadeleg plast og inn glas. Og ikkje berre i smått, men i stor skala.

Det var ingen enkel sak. For det var ein storebror i rommet. Ein med lang tradisjon. På 1930-talet hadde nemleg den tyske kjemikaren Otto Bayer eksperimentert seg fram til eit mirakel som skulle få enorm tyding for moderne industri og liva til folk flest.

– Det var eit uhell faktisk, fortel Lund, som har lese seg fram til dette òg.

Denne Bayer hadde blanda polyolar og isocyanatar, og slik vart polyuretan til. Eit stoff som este ut, nærast ut av sine proporsjonar. Som ein pavlova, utan bær og krem på toppen. Eit skum for så å seie samtlige behov, skulle det vise seg. Det er derfor det finst skumplast kvar enn du oppheld deg i dag. På golvet du beveger deg over, i sofaen du sit i, kleda du har på deg, i veggene i heimen din, i bilen du køyrer, ja, over heile fjøla.

Men er det miljøvennleg? Overhodet ikkje, medan slikt tenkte ein ikkje særleg på då.

Glas som ikkje blir til nye flasker, syltetøyglas eller skåler, hamnar her.

Innsamla glas er som blanda drops. Men det kan brukast, det òg. Berre i ein annan samanheng.

Innovasjon i minus 15

I garasjen i Skjåk stod sleggje, sag, spade og sementblandar. Lund og nevøen var klare til å gyve laus. Det skulle ta si tid. Dei vart i garasjen gjennom vinteren.

– Det er kaldt ute om vinteren, seier Lund på sitt tilmålte vis.

– Kuldegrader. På det meste femten–tjue, anslår han.

Lund og nevøen stod ikkje på bar bakke. Dei hadde klatra på skuldrene til fleire kloke folk, òg om skumglas. Lese seg opp og forstått samanhengar. Skumglas var jo langt frå ei ny oppfinning. Fem år før Bayer oppdaga at det skumma noko voldsomt på laboratoriet hans, hadde franskmennene og ein sovjetisk forskar eksperimentert seg fram. Ikkje kvar for seg, men på kvar side av det som skulle bli jernteppet etter at dei allierte møttest i Berlin i 1945. Sidan kom forskarar i Pittsburgh på si versjon av skumglas ved å blande knust glas med stoff som får det heile til å skumme.

Men oppfinninga hadde ikkje tatt av kommersielt. Skumglas var i beste fall eit nisjeprodukt. Også her heime. Ein del andre ting tala imot. Det var ein krøkkete prosess. Mellom anna måtte det først lagast glas, som så måtte knusast i tusen bitar.

Men dei stod i garasjen, okke som. For det var nemleg ein bergenser som ville noko anna på 1990-talet, og det var i det store og heile grunnen til at Lund og nevøen hamna bak presenningen i sprengkulda.

– Det er jo tilfeldigheitenes spel her i verda at eg hadde kome borti ein kar som heiter Harald Kremner i Bergen. Han fortalde at han og ein kompis hadde forska på om det var mogleg å produsere skumglas ved hjelp av returglas, fortel Lund.

Såpass tenkte Lund om ideen at han like godt kunne bli medeigar i Glasopor Bergen. Å bruke glas.

Men det var ein flaskehals: Det var ikkje vanleg å ta vare på flasker slik vi gjer det no. Dei hadde riktignok så smått byrja med det i Bergen. Men lite å bygge særleg vidare på, skulle det vise seg.

– Dei hadde ikkje fått til noko særleg. Dei hadde eit lokale, og byrja å setje opp nokre maskiner og den typen ting, men dei hadde ikkje kome i produksjon, seier Lund.

Norsk glas blir blanda med dansk glas og sendt vidare på transportband. Foto: Øystein Lie / Enova

– Det er litt hemmeleg

I garasjen ville Lund og nevøen finne ut om dette var eit produkt som var liv laga først og fremst i byggebransjen. Dei byrja i den enden dei måtte, altså sist i kjeda når skumglas møter betong. Viss sjølv det ikkje lét seg gjere, at betong og glas ikkje vart vener, var det like greitt å gløyme heile greia først som sist.

Lund kjøpte ferdig produsert skumglas frå Tyskland, noko frå Russland og ein heil del frå Bergen. Så sette dei i gang for fullt medan kulda sette inn for alvor.

Dei stod overfor eit stort problem i garasjen. Såpass stort at det ikkje ein gong kan kallast ei utfordring.

– Når du blandar glas i betong, så tilfører du det vi kallar alkalier. Då risikerer du å få dårleg betong. Den rotnar, seier Lund.

60 000 tonn glas blir tørka og malet kvart år.

Men dei heldt fram med sleggja si. Med sementblandaren, spaden og saga. Finsikta det heile. Då vinteren skifta farge og våren kom med fuglekvitteret sitt, var dei to på ferten av noko.

– Det er litt hemmeleg, seier Lund kryptisk.

– Det vi starta i garasjen, vart fullført saman med forskarar i Sintef først i 2002.

«Uppatbrukt»

Å oppsummere det heile ved hjelp av eit par setningar, er ein kunst. Gjer vi det enklare for oss sjølve og strekkjer tidsaksen noko, frå 1999 til 2006, dreiv Lund og nevøen nemleg og eksperimenterte med fleire produkt i garasjen i Skjåk. Blokkstein og byggeelement blant anna, som til og med vart sett i produksjon. Men konkurransen var hard, såpass hard at dei to kasta inn handkledet i 2009. Frå då av var det berre skumglas som gjaldt.

Kaltrina Selmani har kontroll på fabrikken.

Samstundes hadde det vitterleg skjedd ei heil del andre ting undervegs. Ikkje berre med glas og betong, men òg utanfor garasjen. Bergenserane hadde gitt opp, og gått konkurs. Men Lund hadde jo framleis trua på skumglas. Såpass at han attpåtil hadde kjøpt opp maskinane til bergenserane og flytta heile sulamitten til heimbygda si, Skjåk.

– Dei siste åra høyrer vi nye frasar innan miljøpolitikk som berekraft, berekraftig utvikling, økonomisk berekraft, ressursbevisst og sirkulær økonomi. Det er fine vendingar som sikkert trengst i eit moderne samfunn, men eg likar no betre det gamle: Å bruke «uppatt» og «uppatbrukt», seier Lund.

Heile fabrikken i Skjåk er «uppatbrukt»: Det som ein gong var Havnefogdens kontor på Filipstad i Oslo, vart rive av ein entreprenør frå Valdres, sidan lagt på lager i Øystre Slindre, før Lund kjøpte heile sulamitten og frakta det over fjellet og fekk sett reisverket opp i Bismo, sentrum i Skjåk.

Produksjonshallen er òg «uppatbrukt». Den var før ein del av eit bussparkeringshus med vaskehall på Lillestrøm.

– Denne fann eg lagra i delar på Otta, kjøpt og fekk sett opp igjen i Skjåk, fortel Lund.

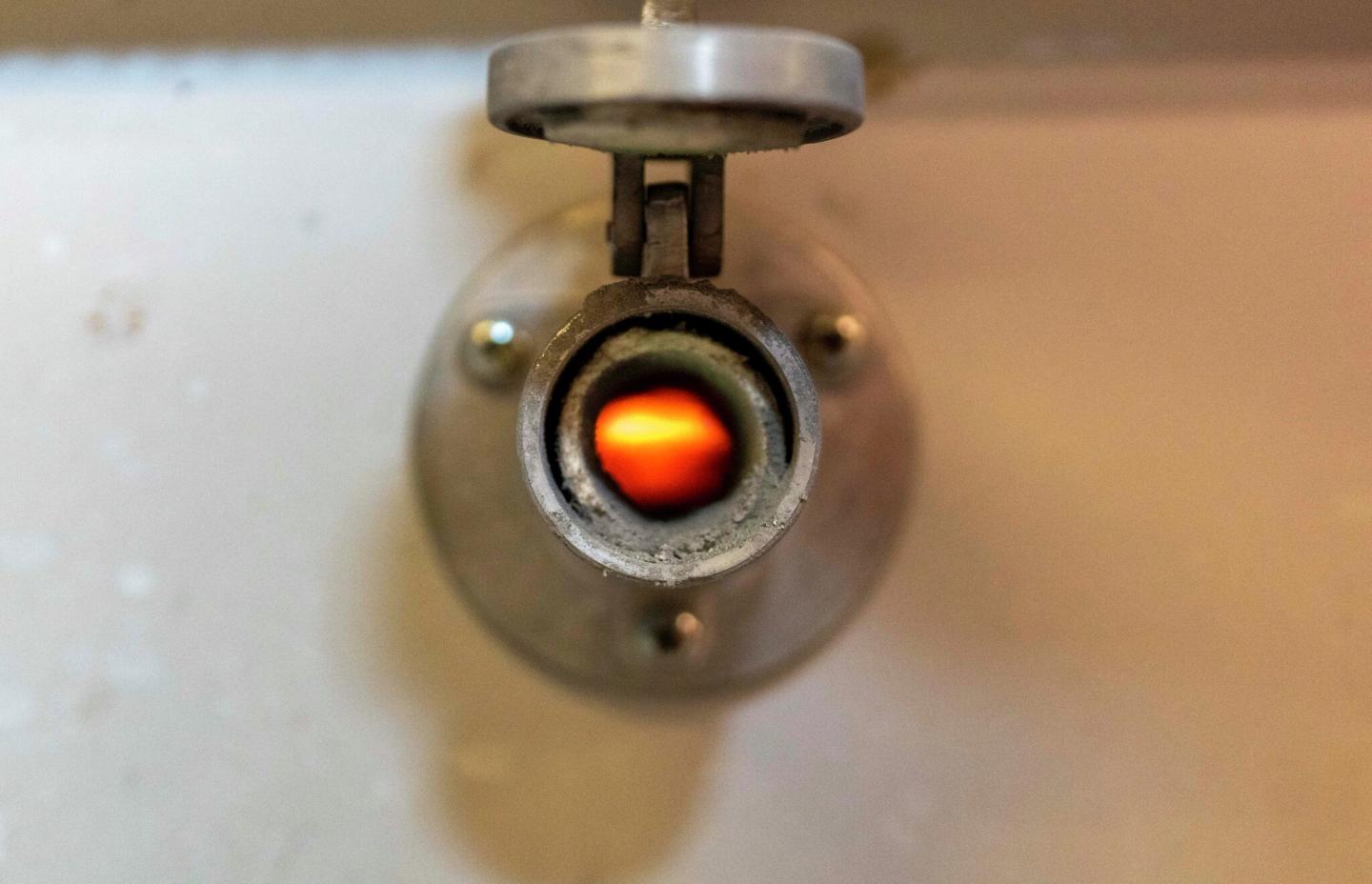

Silisiumkarbid fungerer på liknande vis som gjær i bakst.

På heimebane med heimebakst

Men å få det til i garasjen, er ei ting. Noko anna er å skalere opp, og gjere løysinga vanleg. Det vart naturleg nok ei heil del knoting i «uppatbruket», fabrikken til Lund.

– Vi måtte finne opp krutet på nytt, seier Lund.

I tillegg gjekk omnane på gass, og var laga for heilt andre ting. Lund måtte bygge om, justere og tilpasse. Og dermed òg endre reseptane. Som om det ikkje var nok, måtte temperaturen i omnen opp i 900 grader, og varmen måtte vere lik over det heile. Blei det for varmt, brann det. For kaldt, og det gjekk gale då òg.

– Dette her er akkurat som gjærbakst. Å bake brød i omnen din. Du set gjær til mjølet, og i vårt tilfelle gjer du det med silisiumkarbid. Når du steiker det, sveller det akkurat som når du baker.

Andre kinkige greier var sjølve glaset.

Innsamla glas er hummer og kanari. Kjeldesortering er vi ikkje så gode til, ikkje alltid alle, i alle fall. Glaset må vere reint, fritt for keramikk og organisk materiale.

– Ta eit døme då: Ei vinflaske som er produsert på sand i Sahara kontra ei vinflaske som er produsert i Frankrike. Det er over 250 grader forskjell i smeltetemperatur.

Så skal glaset knusast.

– Skumglas er veldig skjørt. Viss du brukar for tøft utstyr, blir det pulver med ein gong, forklarer Lund og legg til:

– Det må knusast langsamt, før det må tørkast og malast til pulver.

Lund hadde fått det til. Lagd skumglas av resirkulert glas som knusast, tilsetjast aktivator eller bileteleg tala gjær, før alt vart varma opp i omnen og eser opp til det til sist kippast ut bit for bit.

Resultatet vart eit skumglas som er både tøyeleg og bøyeleg, og som kjem i både harde og mjuke utgåver. Ein høgst avansert gummi i botn og grunn. Som kan inngå i så å seie alle kjemiske likningar, er vass- og lufttett, nektar radon å sleppe forbi, brenn ikkje, tåler meir enn ein støyt, er slitesterk som få og lever lenge, kan gjerast både elektrisk og ikkje elektrisk, resistent mot syre, fri for lukt og bakteriar – og ikkje minst; enkel å jobbe med.

– Vi er ein sær gjeng som har drive for oss sjølve, seier Lund, før han legg til:

– Glas er evigvarande, medan plast har ei avgrensa levetid. Du kan grave opp skumglas etter fem hundre år, og smelte det om til vanleg glas. Det er så å seie evig resirkulerbart. Å samle inn returglas er så å seie gratis.

No galdt det å få fart i sakene.

Men korleis?

Dei to elektriske omnane doblar kapasiteten og reduserer energibruken til det halve.

Uventa drahjelp

Skumglas var så godt som ukjent. Så å seie ingen ville kjøpe det. Men Lund fekk hjelp frå uventa hald. På byrjinga av 2000-talet innførte Statens vegvesen eit viktig krav i sine prosjekt. Minst ti prosent av materiala som blir brukt i vegbygging skulle vere gjenbruksmateriale. Vegen var opna for Lund.

– Statens vegvesen testa skumglas, bildekk og andre materialar som fyllmasse. Berre skumglas bestod testen, seier Lund.

Kunne det brukast på veg, var det òg liv laga for å leggje det under jernbaneskinner. Slik vart fyllmasse på veg- og jernbaneprosjekt ein veg å gå.

Lund hadde heller ikkje gløymt sitt eige felt, sjølvsagt. Byggebransjen.

På same tid tok Lund òg glaset eit steg vidare, i ei endå grønare retning: Ved å berre bruke glas som ikkje kan gjenbrukast til nye flasker eller behaldarar. Norsk Glassgjenvinning (no Sirkel), som hadde halde det gåande sidan byrjinga av 1990-talet, kjøpte seg etter kvart inn og vart hovudeigar i Lunds selskap som tok namnet Glasopor.

Inni omnen er det varmt, 900 grader.

Men det tok ikkje av med det same sjølv. Langt ifrå, eigentleg. Det første året jobba åtte stykk på fabrikken i Skjåk. Flinke folk heile gjengen, fortel Lund, som reiste rundt på byggeplassar og la fram sitt ærend. Men særleg lukrativt var det ikkje. Selskapet omsette for skarve 600 000 kroner.

Først i 2007 fekk Lund i oppdrag å hjelpe til med utvidinga av vegen som går forbi fornøyelsesparken Tusenfryd. 8000 kubikkmeter med skumglas hamna der den skulle.

Ting byrja å rulle.

For skumglas kan jo brukast til så mangt: To år seinare, i 2009, hyra Norsk Glassgjenvinning inn Lund til å bremse fly som uheldigvis sklir av rullebanen og hamnar i ei seng av skumglas i staden for på mykje verre og katastrofale stader. Fabrikken i Skjåk utvikla eit skumglas som hadde akkurat passe med mekanisk motstand til å få dette til. Denne løysinga skulle gå internasjonalt. Patentet vart godkjent av Føderale flyplassmynde i USA, og selt vidare til eit svensk selskap som byggjer desse konstruksjonane i heile verda – frå Chicago til São Paulo, og til ein japansk produsent som leverte til Tokyo.

I eit gammalt dagbrot på Onsøy i Fredrikstad reiste det seg ein ny tvillingfabrikk i 2012. Bygd av Norsk Glassgjenvinning. På same tid vart Lund kjøpt ut frå fabrikken sin.

Når ein steiker det, sveller det akkurat som når ein bakar.

Hjelp frå Enova

Men så var det omnane, då. Dei gjekk jo på gass, og brukte 15–16 millionar kilowattimar i året. Lund skjønte at dette ikkje var berekraftig. Skjåkværingen skulle ha ei løysing på det òg, men trong hjelp.

Med støtte frå Enova bygde han to elektriske omnar, og utvikla eit system for varmegjenvinning. Varmen frå omnane vart brukt til å tørke råvarene. Eit smart grep som sparte både straum og pengar.

– I 2015 tok eg kontakt med Enova, og fekk støtte til å bygge om frå gass til straum. Enova bisto oss i fleire prosjekt. I tillegg til ombygginga til elektriske omnar, hjelpte dei til med å få restvarmen frå omnane til å tørke råvarene, seier Lund og legg til.

– Og no òg på prosjektet på Onsøy.

Skumglaset sprekk opp.

Og hamnar på eit transportband.

Ein januardag i 2017 stod dåverande NHO-sjef Kristin Skogen Lund på talarstolen og skamrosa Glasopor frå Skjåk. På årsmøtet av alt. Dette visste den andre Lund lite om før ein kjenning fortalde han det: At fjeset hans hadde dukka opp på storskjerm, mest av alt for «uppatbruk» av glas og ikkje minst ombygginga av omnane frå gass til elektrisitet, støtta av Enova.

– Eg hadde visst fått invitasjon til årsmøtet, men var sjuk eit par dagar og hadde nok med det.

Men merksemd vart det jo. Kort tid etter vart Glasopor kåra til månadens verksemd av NHO Innlandet. Så vart verksemda innstilt til finalen i ein internasjonal berekraftpris, Kanthal Awards. Dei drog til Nashville, det vart ein fin tur, sjølv om eit japansk foretak stakk av med prisen.

Og endar her i den store haugen.

I ein campingbil til Fredrikstad

Hausten 2025 sette Lund og kona Grethe Lynås Lund seg i ein campingbil med kurs for Fredrikstad. Det vart ein fin tur med mykje blå himmel. Ein tur som handla om å ete marsipankake, og høyre på talar i fabrikklokala på Onsøy. Blant andre av Jon-Ivar Nygård, samferdselsministeren frå Plankebyen. Og med eit sentralt finsk innslag. Konsernsjefen Erja Sankari på høge hælar opp ei ståltrapp.

For fire år sidan selde Sirkel Glasopor til finnane i Foamit Group. No var Lund blitt pensjonist. På papiret i alle fall. Lund jobbar no som konsulent for Glasopor, for han kan ikkje stoppe opp no. I fjor stod han bak eit nytt produkt, 10–20 pluss. Det er både mindre og sterkare enn standardproduktet 10–60. 30 prosent sterkare til og med, og utvikla for å tole dei verkeleg tunge tinga. Som jernbane, vegbygging og fundament. Med dei same gode isolasjonsevnene.

– Før måtte vi bruke gravemaskin eller trillebår for å få skumglas tippa på plass. Vi utvikla ei løysing som gjorde at vi kunne blåse skumglaset direkte inn frå lastebil, seier Lund og legg til.

– Det er mykje enklare og går raskare.

Å oppsummere er ikkje enkelt. Men viss Lund på død og liv må velje mellom innovasjonar han har stått bak, er det nok jobben med å omarbeide brukt glava til verdifullt råstoff til glasoporproduksjon. Kort sagt; få bearbeidd glasull til å blande seg med glas.

– Det tok tre år.

Men så det var dei omnane, då. Dei ekteparet køyrde i campingvogna si for å feire: Glasopors største investering nokon gong. Omnar som doblar kapasiteten, halvverer energiforbruket og gjer fabrikken så å seie utsleppsfri. I tillegg til dei to flunkande nye elektriske omnane, ein elektrisk tørkeovn og eit system for å gjenvinne varme frå denne og smelteovnane. Med god støtte frå Enova var dette smarte grep for å få gjennomført omstillinga samstundes med resten av det omfattande prosjektet. Alt i alt ein fabrikk for framtida.

Medan lovorda hagla, stod ekteparet litt for seg sjølve ved eit av borda. Åt kake og drakk mineralvatn. Smilte litt for seg sjølve, kanskje det òg. Småprata hist og her. Om korleis han har fått det til. Det som byrja med ein vond rygg.

– Det handlar om prøving og feiling, seier Lund.

– Og stayerevne.

– Eg kan ikkje få rost dei tilsette nok. Dei har stått på og bidrege stort gjennom åra. Støtta frå familie og venner betyr mykje i det lange løp, seier Lund og legg til:

– Glasopor er langt frå eit soloprosjekt.

Og ryggen?

– Den er bra, den.

Dette må feirast!

Og snor må klippast og glasflaske knusast.